油性のオフセット印刷のトラブルの裏写り。印刷に関わる人間なら誰しも遭遇するのではないでしょうか。今回はその発生原因と対策の印刷編をご紹介します。

裏写り(裏移り)とは?

裏写りとは、インキが乾ききっていない印刷物を重ねた時に下の印刷物のインキが上の用紙に写ってしまうトラブルを言います。似たトラブルのブロッキングがありますが、こちらは乾燥プロセスのなかで、インキの粘着性により棒積みされた紙同士のインキが面で張り付いて元の紙から剥がれてしまう事をいいます。

発生する原因

裏写りの主な原因がこちらです。順に解説していきます。

1,インキの乳化・濃度不足・盛りすぎ 2.乾きにくい用紙の使用 3.絵柄が重い 4.印刷環境の湿度 5.乾燥不良

1.インキの乳化・濃度不足・盛りすぎ

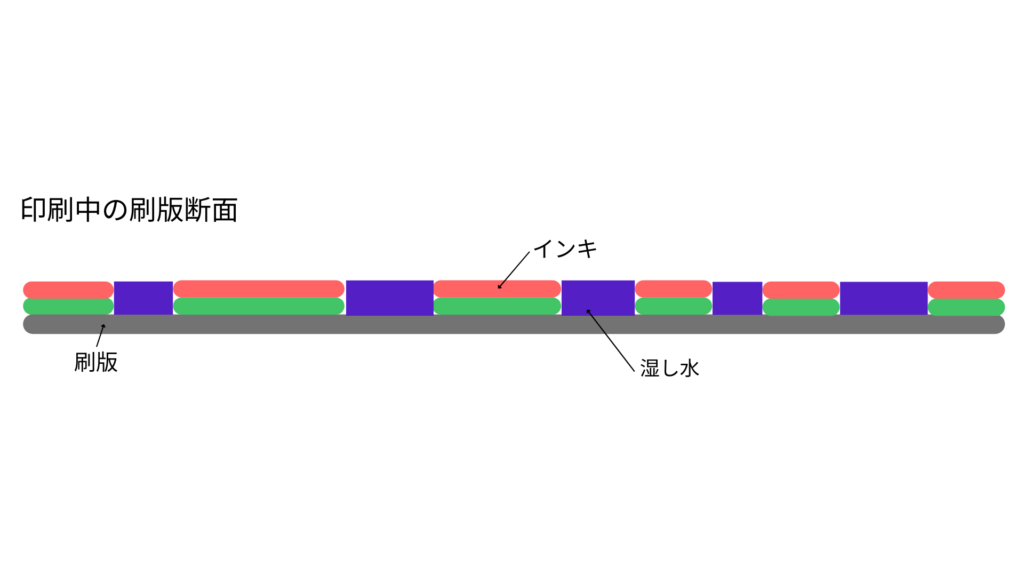

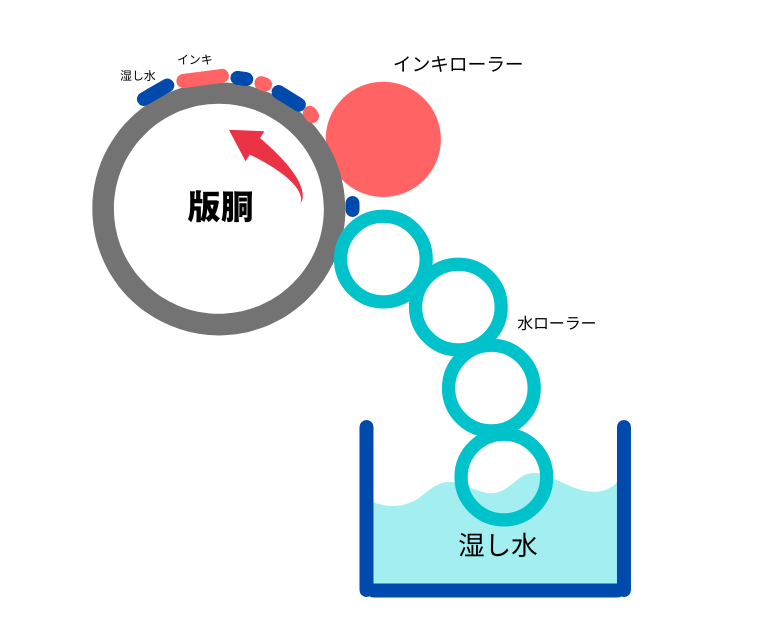

まずオフセット印刷とは、刷版上の絵柄が付かない非画線部に水をつけ、絵柄が付く画線部にインキをつけることで紙に絵柄を刷る印刷方法をいいます。このときに非画線部につける水のことを「湿し水」といいます。この湿し水の供給が多いとインキとの乳化が過剰におこり、湿し水を抱き込んだインキは濃度が低く(淡く)なってしまいます。薄い濃度のインキで色を濃くするにはインキを盛るしかありません。そして余計な水を含んで盛られたインキはなかなか乾燥せず裏写りを起こしてしまうという訳です。

2.乾きにくい用紙の使用

インキの浸透性・乾燥性の低い用紙が裏写りしやすい紙です。用紙に瞬時にインキが浸透していかないことによって、隣接する紙にインキ写りが生じます。

印刷現場で困らせられる用紙

・ザラザラした紙

・和紙系の紙

・厚紙など重量の重いもの

・ユポ紙などの合成紙

・静電気が発生しやすい薄紙

一般用紙のなかでも「上質>マット>コート紙」の順で、上質紙の方が裏写りの発生が多いです。

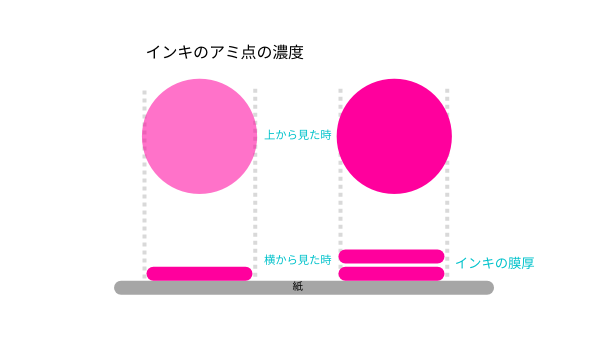

3.裏写りしやすいデザイン

デザインによっても発生率は変わります。インキを盛る量が増えると膜厚が高くなり裏写りは発生しやすくなります。ベタ、リッチブラックなどはもちろん、特色やチップ合わせなどクライアントからの色の要求が高いものも色見本に合わせるために基準値より多いインクの使用で裏写り率はあがります。データ上でCMYK掛け合わせの数値が250%を超えてくると注意が必要です。色の断ち落としのデザインも製本時にインキが裏にまわってしまう心配があります。

印刷用紙上の裏写りしやすい箇所は、クワエとクワエ尻側の角が最も発生しやすくなっています。これは、パウダーノズルから吹かれたパウダーが散布されにくいこと、デリバリに排紙された印刷用紙の中央部分には空気が入りやすが紙端に重みがかかること原因とされています。

発生を防ぐための対策

・インキの盛りすぎを防ぎ濃度を上げる(湿し水を絞る)

・乾燥を促進させるパウダー量を増やす。用紙によってパウダーの粒子の粗さを使い分ける

・棒積みの用紙の枚数が多いと起きやすいので板取の数を多くする

・風入れをする。積み替えまでに時間を置く

・デリバリの紙揃え装置の調整をし、用紙が均一に落ちるようにする

・ベタデザインが想定される場合などは乾きにくい用紙を選ばない

・印刷環境の湿度 湿度55%±3を保つ

おわりに

完全に防ぐことが難しい裏写りですが、最終的には担当者やオペレーターによる丁寧な作業がもっとも重要になります。乾燥性の悪い紙での印刷(特にベタ刷り)の場合は事前にそのリスクをお客様にお伝えすることで、よりスムーズに対策することが出来ると思います。

当社では一級印刷技能士を取得したオペレーターが丁寧に担当させて頂きます。印刷物作成の際はぜひ富沢印刷までご相談ください。

第2弾、断裁時の裏写りについてはこちらからご覧ください